Algunos metales pueden encontrarse en estado puro y son llamados metales nativos, pero lo más frecuente es que estén contenidos en rocas como minerales. Los metales nativos son muy maleables, por lo que pueden ser trabajados mediante golpes. Esta técnica, llamada batido o martillado, es la más antigua. La extracción del metal desde una roca es un proceso más complejo, pues requiere identificar los minerales y extraerlos desde donde están alojados, muchas veces bajo tierra. Una vez extraídos de sus depósitos se someten a la acción del fuego con ayuda de hornos y crisoles, que permiten fundir y separar el metal del resto de la roca. El metal fundido permitió la elaboración de objetos mediante la ayuda de moldes, martillos, cinceles y limas. Este conjunto de conocimientos y técnicas es llamado metalurgia.

Además del cobre, el hierro, el oro y la plata, los grupos humanos se han beneficiado de otros metales, como el plomo, el estaño y el platino, además de aleaciones de metales, para producir materiales con diferentes características de color, brillo, firmeza o plasticidad. Las aleaciones más utilizadas en tiempos antiguos fueron aquellas a base de cobre, el cual se transforma en bronce mediante el añadido de estaño o arsénico. El resultado es un metal de color más claro, más resistente, capaz de fundirse a menor temperatura y de propiedades sonoras particulares para producir, por ejemplo, campanas de gran resonancia. Otras aleaciones importantes son el electrum, una combinación de oro y plata utilizada en la antigua Grecia, y la tumbaga, combinación de cobre y oro muy popular en la zona norte de los Andes en época precolombina.

A nivel mundial, los primeros objetos metálicos hechos en cobre nativo que se han encontrado provienen del Cercano Oriente (Irán y Anatolia) y tienen una antigüedad de 9000 años aproximadamente. La metalurgia se desarrolla hace cerca de 6000 años atrás en el área de Mesopotamia y los Balcanes y se expande rápidamente por todo el Viejo Mundo, siendo el cobre el metal mayormente utilizado. Hacia el año 3000 a.C. el uso de aleaciones se hace más frecuente, dando paso a la llamada Edad del Bronce en Europa y Asia. Alrededor del año 1000 a.C. el cobre es reemplazado por el hierro como materia prima principal utilizada en herramientas agrícolas, como el arado, y de guerra, en armas o aparatos defensivos.

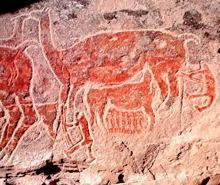

En América el descubrimiento de la metalurgia tuvo un desarrollo propio, el cual se inicia hacia el año 1500 a.C. con los primeros hallazgos de láminas de oro y cobre martillado en los Andes Centrales (Andahuaylas y Cupisnique), mientras que las primeras evidencias de fundición aparecen cerca del año 1000 a.C. en las tierras altas del Perú. Hacia el sur, alrededor del lago Titicaca, las evidencias más tempranas de fundición de cobre son escorias, la roca separada del metal tras la fundición, de cerca de 3000 años de antigüedad. La metalurgia de los Andes Centrales y del altiplano sur (Perú, Bolivia, norte de Chile y Argentina) enfatizó el trabajo del cobre y sus aleaciones, tanto para útiles y herramientas (cuchillos, hachas, cinceles, pinzas, entre otros), como para objetos ceremoniales y de adorno personal (aros, anillos, máscaras, campanillas, entre otros). No obstante, también existió el trabajo de objetos en plata y oro.

En el noroeste de América del Sur, entre los actuales Ecuador y Costa Rica, se desarrolló una tradición metalúrgica propia, cuyas primeras evidencias aparecen cerca del año 500 a.C. en forma de objetos de cobre. Alcanzó gran sofisticación hacia el año 400 d.C. con el uso de la tumbaga, aleación de cobre y oro, y la realización de formas complejas mediante una técnica de vaciado llamada cera perdida. Además, hacia el año 1200 d.C. por primera vez se trabajó con el platino, un metal mucho más resistente a la deformación por golpes y a la acción del calor.

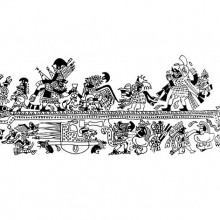

En Mesoamérica la metalurgia tuvo una historia diferente. Sus primeros indicios se encuentran en el occidente de México alrededor del año 600 d.C., por influencia desde la zona norte de Sudamérica, con la cual al parecer hubo contacto cultural e intercambio de bienes a través del océano Pacífico. Cabe destacar que tanto en la civilización Maya, como en la gran ciudad de Teotihuacán, no se conoció el uso de los metales, los cuales se difundieron al resto de la región cerca del año 1200 d.C.

Los metales en América fueron considerados por las diferentes culturas como materiales sagrados, vinculados a los dioses por sus cualidades excepcionales de brillo y color. Tanto en Mesoamérica como en los Andes, el oro, dorado y perdurable, se identifica con el Sol y con las deidades masculinas, de cualidades fecundantes ligadas a la agricultura. La plata, en cambio, de brillo pálido y corrosible, se identifica con la Luna, el agua, las mareas, y con diosas, también relacionadas con la fertilidad.