El arte del cobre en el mundo andino – 2004

- De piedra a joya

- Útiles metálicos

- La paleta cromática del cobre

- Sonidos y brillos metálicos

- Cencerros de bronce

- Metales para quitar la vida

- Cobre en la mesa del chamán

- Cobres en la imaginería andina

- Cuerpos metálicos

- El rostro de la muerte

- Comida para los hombres

- Comida para los dioses

- El poder de los cailles

- Epílogo

- Galería de fotos

De piedra a joya

La región andina se caracteriza por tener una gran variedad y riqueza en depósitos minerales metalíferos. Sin embargo, su distribución irregular impidió que las poblaciones prehispánicas tuvieran acceso a los mismos minerales, motivando el desarrollo de diferentes técnicas de extracción, de fundición y de aleaciones metalíferas.

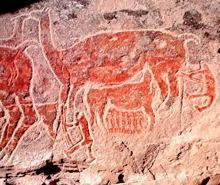

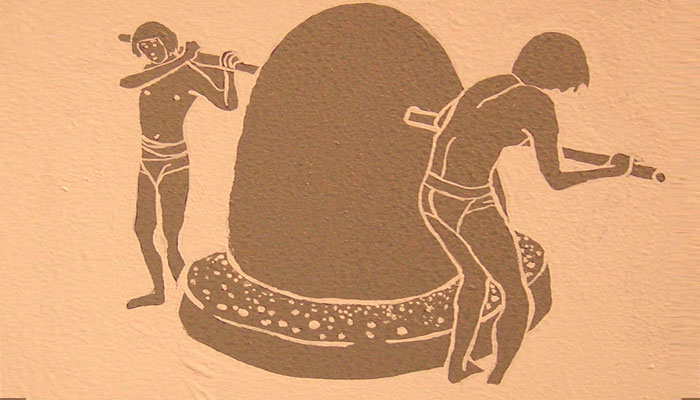

Los mineros prehispánicos siguieron las vetas de mineral de cobre, oro y plata, abriendo profundas galerías con barretas de madera y palas líticas. El material en bruto se transportaba en sacos de cuero y capachos de fibra vegetal a las inmediaciones de sus campamentos para ser chancado y separar la mena o mineral útil de la ganga estéril. El material era triturado con pesados martillos líticos sobre emplantillados de piedra o mediante el maray o “batán”, que consistía en una gran roca de base cóncava que se balanceaba con palancas de madera sobre una piedra plana. El mineral seleccionado era trasladado a los hornos para fundirlo.

Los mineros solían también separar aquellos óxidos de cobre y turquesas de más puro colorido, para aprovecharlos en bruto en la manufactura de cuentas de collar y otros ornamentos. Probablemente, la primera etapa de limpieza y preparación de matrices a partir de los nódulos de mineral, la realizaban en el mismo yacimiento, utilizando para ello percusión sobre yunques de piedra. Luego, procedían a darles forma por medio de presión con leznas de piedra o hueso. Sobre tablillas de madera con horadaciones se soportaban las cuentas para proceder a perforarlas con pequeños instrumentos de cuarzo. Finalmente, les daban un fino acabado mediante pulido.

Tanto los instrumentos como las materias primas de esta pequeña pero importante industria prehispánica, suelen encontrarse en los mismos laboreos mineros, como en la Mina de Las Turquesas, en El Salvador, o formando parte del ajuar funerario de un antiguo artesano lapidario de San Pedro de Atacama, ambos sitios localizados en el norte de Chile.

Fundiendo al viento

El artefacto de fundición prehispánico más conocido fue el horno a viento o huayra. Lo ubicaban en lugares despejados o de altura a fin de aprovechar las ráfagas de aire para crear un tiro natural, levantar la temperatura y producir la fundición del mineral. El modelo más simple fue un montículo de piedras con mortero de arcilla y cenizas. Esta pequeña torrecilla que actuaba como chimenea, presentaba orificios por donde entraba naturalmente el aire. Otras veces el aire era soplado usando largos tubos de caña. El crisol que recogía el mineral ya fundido, se ubicaba en la base y la escoria drenaba hacia el exterior de la huayra por un costado. Otro tipo de horno fue el portátil hecho de cerámica, aunque es posible que este modelo haya sido una innovación posterior a la conquista hispana. Se trataba de un recipiente de paredes gruesas y boca ancha con orificios en la base, donde se disponían las brasas y entraba el aire impulsado mediante sopladores de caña o cerámica. En los centros metalurgistas Moche, al norte del Perú, se han registrado pequeños hornos subterráneos, enlucidos de arcilla y con aberturas para introducir las brasas y avivar el fuego con la ayuda de sopladores. Entre los combustibles fundentes más utilizados se encuentran el carbón de leña, obtenido del algarrobo y chañar, arbustos resinosos como la yareta andina y el estiércol de llama o taquia, de alto poder calórico.

Por lo general, los crisoles se fabricaban con cerámica refractaria, de manera que resistieran temperaturas de más de 1000°C, así como la acción química del metal caliente. Algunos tenían muescas en sus bordes a modo de vertederos o para poder manipularlos con angarillas de madera. Otros modelos presentan un orificio en la base, taponeado con un vástago o “espichador”, para regular la salida del metal líquido que luego se distribuía en los moldes. De los moldes hacían pequeños lingotes para fabricar diversos objetos mediante laminado y martillado o alternando con recocidos para devolverle al metal su ductilidad. También manufacturaban piezas por colado del metal líquido en moldes, a través de la técnica de la “cera perdida”, que permitía la producción de objetos escultóricos tridimensionales o con elementos decorativos complejos.